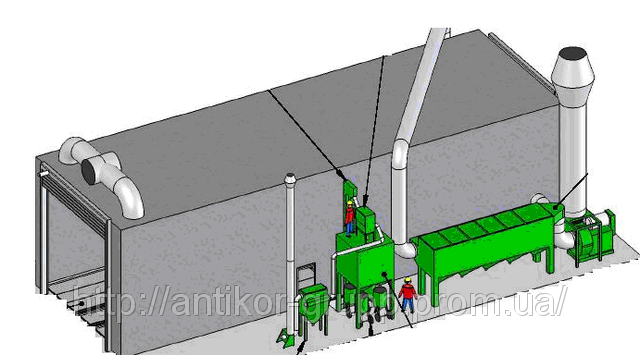

Пример комплектации дробеструйной камеры 16,0 х 6,0 х 6,0м

Доставка

Самовывоз

Самовывоз

Оплата и гарантии

Наличными

Наличными

Характеристики и описание

Предлагаем Вам рассмотреть предложение по оборудованию для камеры абразивоструйной очистки на базе оборудования компании MUNKEBO (Дания) и CLEMCO (США).

Поз. 1. Система вентиляции дробеструйной камеры

1.1. Общие положения. П

Предлагаем комплекс очистного (абразивоструйного) оборудования с системой вентиляции, сбора и регенерации абразива.

Исходные данные:

— размеры пескоструйного цеха, м — 16,0х4,0х4,0

— тип абразива — стальная дробь

— количество операторов (пескоструйщиков) — два

1.2. Выбор вентиляционного оборудования.

Согласно «Руководства для определения количества необходимого воздухообмена в камерах дробеструйной очистки…» и, исходя из объема помещения 256 м³ — рекомендуемое количество воздуха соответствует 55 — 70 циклам циркуляции (вход-выход) в час.

Поскольку стальная колотая дробь относится к абразивам, дающим низкий уровень пыли, и металлоконструкции является новыми, мы сочли возможным предложить нижнее число количества циркуляции, т. е. около 60 раз, что соответствует объему в 15 360 м³ воздуха в час.

При таких условиях можно применить вентиляционную установку производительностью 15000 м³/ч с пылесборником МВХ/156 с общей площадью фильтров 156 м².

1.2.1. Вентиляционная установка МВ-15000

А. ЦЕНТРОБЕЖНЫЙ ВЕНТИЛЯТОР МВ-15000В

— Основные Положения:

Улитка вентилятора и крылатка смонтированы на жесткой сварной раме. Крылатка снабжена специальным нейлоновым уплотнительным кольцом, что делает сам вентилятор искрозащищенным (исключает возникновение искры при работе на больших оборотах).

Привод вентилятора — ременной

— Технические Характеристики и Размеры:

Электромотор — 22 кВт

Статическое давление, Ра — 2940

Общее давление, Ра — 3240

Диам. входного патрубка — 500 мм

Размеры выходного патрубка — 500 х 350 / профиль L 50 мм

Уровень шума — ок. 105 дБ (А)

Длина — 1520 мм

Ширина — 1124 мм

Высота — 1379 мм

Дополнительные комплектующие:

Вентилятор установлен на 4-х вибропоглащающих опорах (компенсаторах).

В комплект прилагаются соединительные фланцы для подвода воздуха от выходного патрубка пылеуловителя до приемного патрубка вентилятора и гибкий износостойкий воздуховод (рукав) для компенсации вибрации от вентилятора.

Вентилятор имеет электрическую панель управления для запуска электромотора,

кнопку СТОП/СТАРТ, контрольные лампочки слежения, кнопку аварийной остановки.

В. ПЫЛЕСБОРНИК МВХ-156.

Основные Положения:

Пылесборник-накопитель смонтирован на жесткой сварной раме, установленой на 4-х опорах. Пылеуловитель имеет 2 люка наверху для внутреннего осмотра и замены фильтров. В нижней части пылесборника расположены два конических накопителя пыли. Каждый конус снабжен шиберной заслонкой для удобства опорожнения пыли в специальный мешок или контейнер (не поставляется).

Технические характеристики и размеры:

Максим. производительность (по воздуху) 15000 м³/час

Тип фильтра фильтр. элементы из полиэстера

Общая эффективная площадь фильтров 156 м²

Диаметр входного (заборного) патрубка 500 мм

Длина 2010 мм

Ширина 2100 мм

Высота 3135 мм

ВНИМАНИЕ! Над пылеуловителем необходимо обеспечить пространство высотой не менее 1,5 м для проведения профилактических работ и замены фильтров.

— Фильтрование:

Фильтрование запыленного воздуха осуществляется 12 патронными картриджами из полиэстера площадью по 13 м² каждый. Общая площадь составляет 156 м². Это гарантирует, что объем проходящего через фильтры грязного воздуха не превысит 100 м³/м² фильтра в час. Тогда максимальная загрязненность воздуха на выходе составит не более 5 мг/м³.

Очистка фильтров:

Очистка патронных фильтров производится автоматически импульсами сжатого сухого воздуха при давлении 6-7 бар. Потребление воздуха — до 0,7 м³/мин при давлении 6,5 бара.

Каждый элемент фильтра очищается ежеминутно. После отключения вентиляции установка продолжает автоматически продувать фильтры еще в течение 10 минут.

Удаление пыли из конических накопителей производится регулярно с определенными интервалами. Частота их тем больше, чем интенсивнее пылеотделение или длительность рабочего (дробеструйного) цикла.

Подвод Сжатого Воздуха:

Установка снабжена воздушным ресивером и соленоидными вентилями, позволяющими автоматически производить импульсную продувку элементов. Все необходимые воздуховоды и трубопроводы смонтированы на пылеуловителе. В комплектацию не входит система подачи сжатого воздуха, регулятор давления и влаго-маслоотделитель.

На контрольной панели расположены кнопки включения, сигнальные лампочки, кнопка аварийной остановки, а так же имеется программируемое устройство для управления автоматической продувкой фильтров.

ВНИМАНИЕ! Настоятельно рекомендуем установить специальный экран для распределения потока воздуха к фильтрам. Размер экрана 1000х1000 мм. Назначение экрана — уменьшить скорость потока пылесодержащего воздуха и увеличить эффективность регенерирующей установки. Для монтажа прилагается специальный фланец.

Поскольку мелкие частицы абразива (пригодные для очередного использования), увлекаемые потоком всасывающего воздуха попадают на стенки экрана, теряют свою скорость и осаждаются на пол цеха, откуда попадают в сепаратор дроби.

Кроме того необходимо установить металлические жалюзи для забора наружного воздуха. Размеры жалюзи 1000х1000 мм. Жалюзи снабжены установочными фланцами для крепления на стене, противоположной всасывающей установке.

Каждая из 2-х жалюзи пропускает около 4000 м³ воздуха в час.

Поз. 2. Вакуумная система сбора и регенерации отработанной стальной дроби

2.1. Общие Положения:

Всасывающая установка предназначена для подачи дроби в регенерационный бункер из накопительного конуса, смонтированного в полу камеры. Система состоит из вакуумного насоса, бункера-рекуператора, заборного приямка (конус-накопитель), всасывающего сопла и соединительных шлангов.

2.2. Вакуумная система регенерации МВ-220 Е3 (код заказа 9,1054)

Всасывающая установка смонтирована на жесткой сварной раме и включает в себя вакуумный насос в комплекте с выходным глушителем, электромотор, электрическую панель управления и фильтрующий блок с фильтрующим элементом из полиэстера. Картридж очищается обратным потоком сжатого воздуха в автоматическом режиме. Секция пылесборника (фильтрующий блок) снабжена вверху специальным люком для проведения профилактических работ.

2.3. Технические Характеристики вакуумной установки:

Электромотор — 5,5 КВт, класс изоляции F, защита IP55

Макс. вакуум — 0,27 бар

Производительность по воздуху (при 0,27 бар) — 220 м³/час

Площадь фильтров — 2,5 м²

Эмиссия по пыли — не более 5 мг/м³ воздуха

Уровень шума — прибл. 72 дБ на расстоянии 1м

2.4. Фильтрование:

Пылеотделение производится патронным картриджем из полиэстера площадью 2,5 м². Такая площадь гарантирует содержание пыли в воздухе на выходе не более 5 мг/м³.

2.5. Очистка фильтра:

Картридж очищается автоматически сжатым воздухом из ресивера, установленного в верхней части фильтровального блока. Для продувки требуется чистый и сухой воздух в объеме до 0,4 м³/мин, сжатый до 6-7 бар. Фильтр очищается циклически ежеминутно. После выключения установки очистка производится автоматически в течение 10 мин.

2.6. Удаление пыли:

Установка снабжена пылевым отсеком (пылесборником), установленным в нижней части циклона/фильтра со специальной заслонкой для удаления пыли в мешок или емкость (не включаются в поставку). Пылесборник очищается периодически в зависимости от интенсивности работы и степени заполнения.

2.7. Система Сжатого Воздуха:

Установка снабжена 6-литровым ресивером и соленоидным (электромагнитным) клапаном для обеспечения продувки фильтра в соответствующем режиме. Все воздушные шланги и трубки установлены на агрегате.

2.8. Электрооборудование:

Вакуумный насос комплектуется электрической панелью со стартером для запуска электромотора, кнопками управления, кнопкой аварийной остановки и контрольными лампами.

2.9. Вакуумный бункер-накопитель емкостью 200 литров укомплектованый:

А. 2½ «всасывающим патрубком для подачи абразива

В. 2½» патрубком для подсоединения вакумного шланга

С. Встроенным сетчатым сепаратором для отделения мусора от дроби

D. Специальным люком для проведения профилактических работ

Е. Двумя крючкообразними креплениями для фиксации бункера к 200 литровой пескоструйной машине (не включена в комплект). Крючки необходимо приварить в верхней части пескоструйного аппарата.

F. 1» шланг для сброса вакуума. Шланг соединяется с клапаном управления на пескоструйном аппарате.

G. 2½″ вакуумным абразивным шлангом для подачи дроби в бункер

— Размеры бункера:

Длина — 800 мм

Ширина — 800 мм

Высота — 1050 мм

2.10. Конус-накопитель для сбора отработанного абразива.

Размеры 1000х500х500 мм. Конус комплектуется решеткой, устанавливаемой вровень с полом. Максимальная нагрузка на решетку — 1,2 т/м².

В конус вварен патрубок для фиксации всасывающего сопла. Конус монтируется в бетонный кессон (яму) на установочные уголки, придающие жесткость конструкции и одновременно являющиеся опорными плоскостями.

2.11. Специальное всасывающее сопло 2″.

Сопло вставлено в патрубок 2 ½». К соплу крепится всасывающий шланг 2½″ для подачи отработанной дроби. Сопло регулируется по высоте для придания абразиво-воздушному потоку определенной скорости и объема. От выбранного зазора зависит производительность вакуумной установки.

2.12. Всасывающий шланг 2½» длиной 2 м.

Крепится к патрубку подачи отработанной дроби на бункере-сепараторе.

2.13. Вакуумный шланг 2 ½»

Вакуумный шланг (длина 3 м)

2.13. Вакуумный шланг 2 ½»

Вакуумный шланг (длина 3 м) со